職場のルール、特に安全に関するルールの話です。

リスクアセスメント・リスク低減に関連する話として紹介いたします。

リスクアセスメントの最後はルール作り

過去記事で紹介したように、リスク低減の最後のステップ3は「使用上の情報」です。

「情報」となっていますが、つまるところ設備使用時のルール・ルール策定のための指針です。

fa-robot-watch.com

そのため、機械安全に関わる人はルールに対する考え方(ルール観とでも呼べばいいでしょうか)をしっかりと持っておく必要があります。

本記事では私の考え方を書いていきたいと思います。

とある職場での事例(仮想)

下記のような事例、どこかで見聞きしたことがあるのではないでしょうか?

※事例はフィクションであり、実在の企業とは関係ありません。

※保護メガネは不要という意味ではありません。

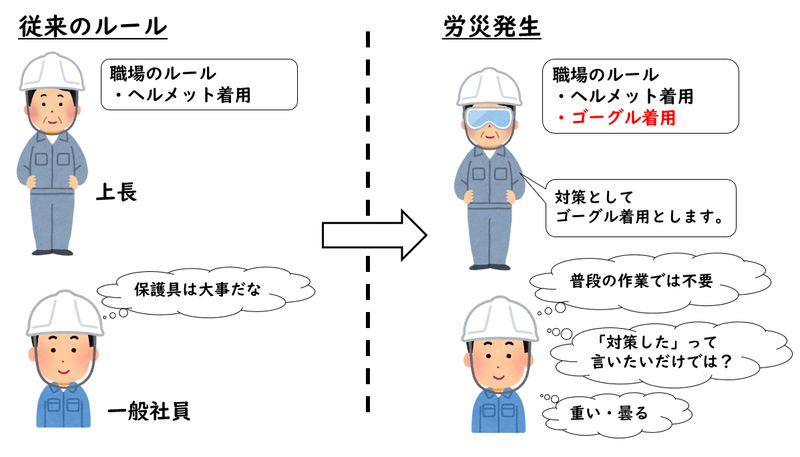

労災対策でルール追加

もともと、作業場ではヘルメット着用というルールの職場がありました。

不幸にして労働災害が発生してしまい、対策として保護メガネ(ゴーグル)が追加されました。

ただ、通常の作業では保護メガネの必要性が薄いということもあり、ルールはなかなか浸透しません。

最初の内は上長も注意していましたが、そのうち注意しなくなり、ルールと実態が異なるのが常態化します。

長年働いていた人からすると「安全靴・ヘルメット着用は必要なルール」だから守る、「保護メガネ着用は事故の対策をしたと言いたいだけの無駄なルール」だから守らない、という意識があります。

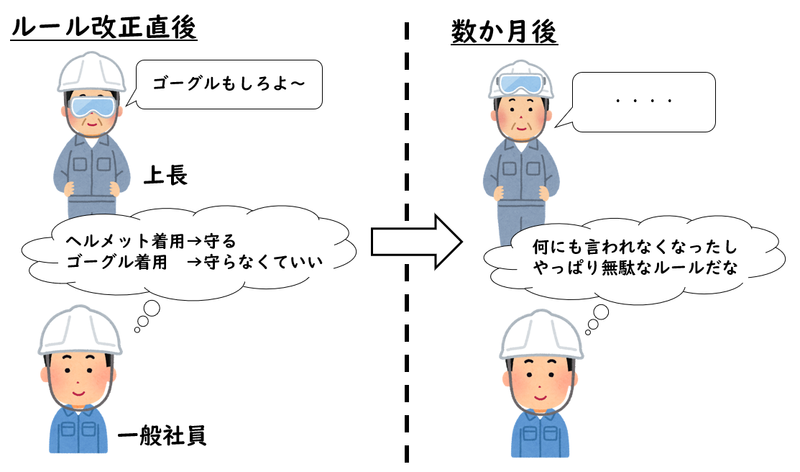

新人が来たら

ですが、そのような職場に新人が来たらどうでしょうか。

それまでの経緯を知らないので、「ルールは別に守らなくてもいいのか・・」と思ってしまいます。

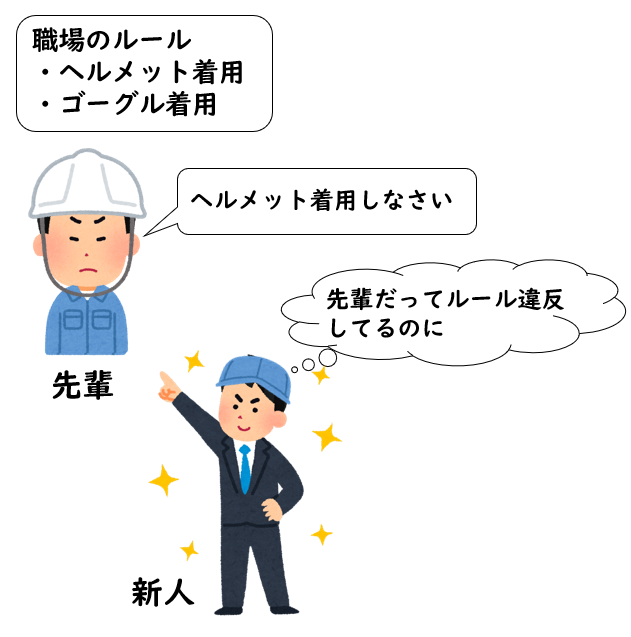

新人君がただの帽子で作業をしていたら先輩は「いやいやさすがにヘルメットは被ろうや」と注意します。

新人君は「先輩だって保護メガネは着けてないのに。なぜ」と反発するでしょう。

先輩からしたら「守るルールと守らないルール」の2種類あるのですが、後輩からしたらそんなことは分からず、一貫性が無いように聞こえます。

言い方が汚いですがミソもクソも一緒になってしまうのです。

そんなこんなでグダグダに

そんなことを繰り返しているうちに、ルールは形骸化し、規律の無い職場になってしまいました・・・

いかがでしょうか。製造業で長く働いている方なら似た事例を見たことがあるかもしれません。

今回の例では保護具を取り上げましたが、作業時の段取り方法・仕事の進め方などのルールでも同じことが起こりうると思います。

ルール作成の上で大切なこと

納得できるルールを作る

まず、今回の例で言うと、作業者の手間や快適性も含め、保護メガネが最善の対策だったのでしょうか。

より作業者の負担が少なく、守りやすい対策はできなかったでしょうか。

労災の再発防止というのは、予定外の業務であり、あまり時間をかけられない事情もあるかもしれませんが、職場の皆が納得できる対策・ルールを作ることが大切です。

そのためにはISO12100の考え方に沿って、「まずは設備側での対策を実施*1し、最後に使用上の情報(ルール)*2作成」という手順をとるべきです。

そこをすっ飛ばしてルールを作りました!では、「『対策をした』と言いたいだけの対策だな」と受け取られてしまい、ルールの浸透も難しいです。

上記の例では、恐らく上長自身もそのルールが必要とは納得はしていないでしょう。

本当に必要と思っていれば、ありとあらゆる手で守らせていたはずです。*3

ルールに納得してもらう

いろいろ検討して新規ルールができたら、そのルールを決めるに至った経緯を丁寧に説明し、皆に納得してもらうことが必要です。

人はどうしても今まで習慣を変えたくない性質があります。その心理的ハードルを越えさせることが必要です。

「ルールを作ったから守るように」だけではなく、「このようなことが発生して、これこれの検討をした結果、このように設備を改造し、手順変更し、ルールを新設した」というように丁寧に説明

作った以上ルールは守る、守らせる

最後に、決めたルールは徹底して守らせることです。

シンプルな話ですが、守るまで指導し続けることです。

まとめ

今回はルール追加についての事例でしたが、新規設備の設計の際も安全対策が不十分だと、使用上のルールばかりが増えることになります。

設備を使う人は、「本質的な対策から逃げて、注意事項ばっかり増やしやがって」と敏感に察知するものです。

そうなってしまっては、ルール無視が横行し危険な状態で設備が運用されることになってしまいます。

ありきたりな言い方になってしまいますが、設備を使う側の立場に立って「気が付けばルール通り安全に使っている」というレベルを目指して設計したいものです。