私はメカ屋ですが、下記のような制御に関する情報も発信しています。

fa-robot-watch.com

その理由は、この記事のタイトル通り「製品の安全対策は機械設計者から始まる」と思うからです。

設計の流れとして、「とりあえずメカは作ったから、制御屋さんよろしく!安全対策もね!」というパターンも結構多いと思います。*1

ですが、そのような進め方はNGで、メカ屋さんが配慮できる部分は可能な限り安全対策をしておくべきだと思います。*2

その理由を以下に述べていきます。

理由1・危害を加えるのは物理

人に危害を加えるのは、いつだって物理的なものです(電気・化学的なものも含む)

ソフトが不具合を起こしても、最終的に人に危害を加えるのは物理的なものです。

逆に言えば、うまいこと動力や電圧などを選択すれば、人に与える被害の上限を下げることができます。

機械設計としては装置が壊れないようにをまず考えますし、後々のことを考えて出力に余裕が欲しい気持ちがあります。そのため、機械の目的・性能だけを考えていると、大きなモータ・重い部品になりがちです。

ですが、100Wのモータで済むところを400Wのモータを選定してしまえば、万一の際に人に与える危害が大きくなります。また、48V電源で可能なところを、特に理由なく200Vで組んでしまっても同様です。

危険源が持つリスクが大きいほど、安全対策が大変になります。

また、いくら安全対策をしたところで、危険源がそこに存在するということは変わりません。安全対策に不備・モレがあった場合や、安全対策が無効化されてしまった場合*3、作業者は危険源に暴露されることになります。

「必要以上に大きな出力の要素を選定していないか?」「より安全な別の方法で機能を実現できないか?」を常に考えながら設計することが重要と思います。

ISO12100 機械類の安全性ー設計のための一般原則ー「リスクアセスメント及びリスク低減」にも下記のような記載があります。

6.2本質的安全設計方策

6.2.1 一般

適切に設計された安全防護でさえ、機能しない場合または無効化される場合があり、また、使用上の情報は必ずしも守られない場合があるのに対して、本質的安全設計方策は、容易にはその有効性が損なわれないと考えられる。それゆえに、リスク低減プロセスにおいて第1番目のステップであり、最も重要なステップである。

本質的安全設計方策は、機械自体及び/又は暴露される人と機械との間の相互作用に関する設計特性を適切に選択することによって、危険源を除去するか又はリスクを低減することで達成される。

(下線部は私が追加しました)

本質的安全設計方策には機械・制御の両側面がありますが、「危険源を除去」したり「危険源そのもののリスクを下げる」ことができるのは機械設計者です。

繰り返しになりますが、万が一があった時の被害の最大値を決めているのは機械設計者だ、という自覚が大切です。

理由2・メカによる安全対策は信頼性が高い

理由1は危険源についてでしたが、理由2は安全対策についてです。

メカによる安全対策はシンプルで信頼性が高い*4ため、制御による安全対策よりも優先して実施すべきです。

ノイズや環境条件に左右されづらく、設計時のヒューマンエラーが紛れ込むリスクも低いです。

本当にそうなのか?と思われるかもしれませんが、このことを示す例が規格にありますので紹介します。

ISO10218-1の軸制限

ISO10218-1の5.12「軸制限」に、ロボットの第1,2,3軸には、動作範囲を制限するための手段が必要とされています。*5

第1軸は機械的手段による動作範囲制限が必須、2,3軸は安全適合*6の監視装置があればソフトによる動作範囲制限で代替できるとされています。

| 第1軸 | 第2、3軸 | |

|---|---|---|

| 基本的に | 機械的制限必須 | 機械的制限必須 |

| 例外的に | 機械的制限必須 | 安全適合の監視があればソフトで実現 |

機械での安全対策と制御での安全対策が全く同等であれば、1~3軸全てどちらでもいい理屈になりますが、そうはなっておらず、第1軸は機械的な手段で動作範囲を制限しなさい、と規定されています。

その背後には、最も広い動作範囲を持つ第1軸は、信頼性の高い機械的な手段で制限するべき、という思想があります。*7

理由3・機械設計以上のものを制御で実現するのは不可能

これは機械の性能そのものにも言えること*8ですが、安全についても同様です。

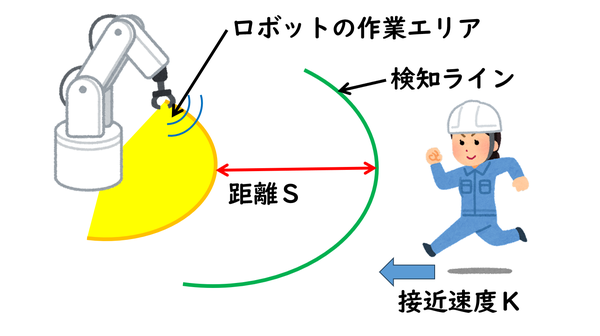

安全距離を例に説明します。

安全距離とは、機械の動作エリア(危険エリア)に人が到達する前に、機械が停止していることを保証するための距離です。

人の手の長さなどもいろいろ考慮する必要があるのですが、簡略化すると下記の計算式になります。

S=K×(T1+ T2)

- S:安全距離

- T1:人が検知線を通過してから停止信号が出るまでの時間(センサの応答速度・計算処理などに要する時間)

- T2:停止信号が入ってから機械が停止するまでの時間

- K:人の接近速度(歩行速度)大きめにとると2.0m/s

一般的に、T1はマイクロ秒のオーダであるのに対し、T2は0.1秒オーダ以上です。

そのため、人が検知線を横切ってから完全停止するまでの時間の大部分は、メカによって決まります。

例えば

- T2=2秒の場合:安全距離は4m以上

- T2=0.5秒の場合:安全距離は1m以上

この2つを比べると、一見、実現できている安全性は同等ですが、安全のために犠牲にしているもの(設備周辺の空間・利便性)は大きく異なります。

安全装置の無効化や作業者の省略行為を招いてしまう可能性が高く、実用上危険度が高いと言えます。

仮に制御の応答速度が0になったとしても、安全距離は劇的に短くはなりません。

制御的手法により安全を確保していますが、実現できた結果は機械設計時点での要素選定に大きく依存します。

(この場合、ロボットの停止時間)

このように、最終的な安全対策を制御的手段で実施するにしても、機械設計者のさじ加減で、実現の難易度が大きく異なってしまいます。

まとめ

いかがだったでしょうか。

- そもそもの危険源のリスクの度合い

- 安全対策の信頼性

- 制御で安全対策する際の難易度

という3つの観点から説明しました。

機械設計者としては、機械的手段で必要な安全性をクリアしてしまう、くらいの心づもりで設計し、どうしても実施しきれなかった部分を制御で対応してもらうというスタンスが重要だと思います。