トヨタ自動車がギガプレス(ギガキャスト)に乗り出すというニュースがありました。*1

motor-fan.jp

これを機に自動車の製造方法が大きく変わるのではないか?と言われています。

自動車業界と二人三脚で発展したロボット業界にも、当然影響があると思いますので、今回はその辺を掘り下げてみたいと思います。

- ギガプレスと電気自動車(BEV)は分けて考えるべき*2

- スポット溶接用ロボットが減る

- 超大型ロボットのハンドリングロボットが増える

- KUKAのKR FORTEC ultra

- FANUCのM-1000iA

- まとめ

ギガプレスと電気自動車(BEV)は分けて考えるべき*2

ギガプレスはBEV*3メーカーのテスラが先駆けて実現しましたし、今回トヨタもBEVにこの工法を使うと発表しています。

でが、あくまで自動車のボディの作り方の話なので、BEVでないといけないわけではありません。今後、ギガプレスの利点が明確になったらエンジン車にもギガプレス工法が横展開される可能性もあります。*4

ひょっとしたら、電気自動車が今後尻すぼみになり、ギガプレスが残るという未来もあり得ます。

(逆に、いろいろ欠点が露呈して元の板金プレス+スポット溶接に戻るかもしれませんが・・)

では、仮にギガプレスが自動車の製造方法のメインになったとして、使われるロボットはどう変化していくでしょうか?

予想してみます。

スポット溶接用ロボットが減る

自動車工場と言えば、下記の動画(1分22秒~)のようにスポット溶接ロボットがずらっと並んで溶接をしている工程が頭に浮かぶ人も多いでしょう。

スパッタを飛ばしながら溶接していく様子は、常にファクトリーオートメーションをけん引してきた自動車業界という雰囲気ですね!

ですが、ギガプレスによって自動車の強度部材が一体成型されるようになると、溶接ロボットは減るでしょう。*5

(あくまで現状と比較してという話です。ギガプレスが適用されるのは足回りが多そうで、ドアやトップは従来通り板金プレス+溶接だと思います)

超大型ロボットのハンドリングロボットが増える

逆に、ギガプレスからの取り出しなどのマテハン*6ロボットが増えると予想できます。*7

この超大型ロボットに求められる性能として下記の3点があげられます。

- 大きな可搬重量(400kg可搬以上)

- 大きな慣性モーメントに対応できること

- 動作範囲が広い=リンクレス構造

1.大きな可搬重量

Tesla Giga Press Die Casting Machine- World's Largest Die Cast Machine に記載がありますが、ショット可能な重量は最大で84kg, 104.6kg(アルミ合金)とあります。

一般的にロボットでマテハンをする場合、ハンド重量はワークと同じくらいの重量=ワークの2倍くらいの可搬重量が必要と言われます。

ですが、ワークのサイズが大きくハンドもある程度複雑と言うことを考えると、100kgのワークに対して300~400kgくらいの可搬重量が必要だと考えらえます。*8

上の動画内のロボットは、形状からFANUCのM-900iB/400Lですので、推測と合致しています。

FANUC M-900iB/400L Robot - Long Arm Heavy Payload Robot | FANUC

したがって可搬重量は少なくとも400kg、ダイカスト部品を組み合わせたサブ組品や大型の電気自動車用の部品などを考えると、800~1000kg可搬が必要になると考えられます。

ギガプレスとは直接関係ないですが電気自動車のバッテリユニットは400~500kgあるとのことで、そのハンドリングにはやはり800~1000kg可搬が必要と考えられます。

2.大きな慣性モーメント(イナーシャ)に対応できること

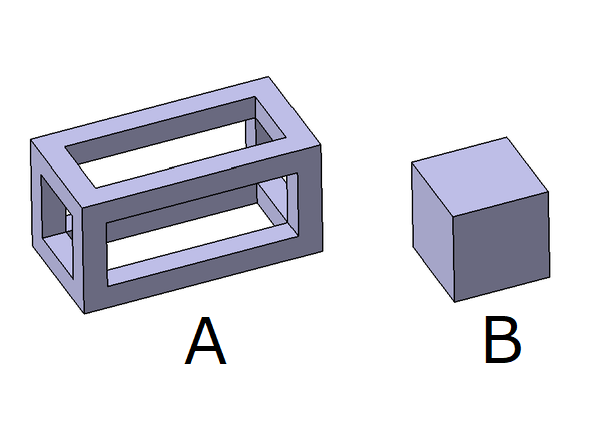

下の画像のワーク形状例をご覧ください。

AとBは重量(体積)が同じですが、慣性モーメントが異なります。

Aのワークの方が慣性モーメントが大きく、ハンドリングではより大きなパワーが必要になります。

特に、回転させたり姿勢変更したりと言ったときに顕著になります。

自動車のボディはAのような構造が多いため、ロボットのパワーが小さいとゆっくりとした動きに抑える必要があり、タクトタイムが長くなってしまいます。

可搬重量だけはなく、許容慣性モーメントもスペック上重要になってきます。

3.動作範囲が広い=リンクレス構造

平行リンク機構を備えたロボットは動作範囲が狭くなります。

下の2つの図は平行リンクあり・無しのロボットの動作範囲(側面から見た)の模式図です。

ロボット後方の動作範囲が狭いことが分かります。*9

もちろん、第1軸(旋回)を動かせば後方もアクセスできるのですが、その分タクトタイムが長くなりますし旋回するためのスペースも必要になります。

リンクレスでのけぞるように後方にアクセスできれば、設備レイアウトの自由度も上がるので、大きなメリットになります。

では、電気自動車業界を意識し、このような特徴を持ったロボットを紹介します。

KUKAのKR FORTEC ultra

1つ目は以前も別記事にて紹介しましたが、KUKAのKR FORTEC ultraです。

写真で一目見て分かる通り、下側アームが左右2本になっていて剛性を高めています。

~www.kuka.comより画像引用~

関連記事はこちら:KUKAの新ラインナップ KR FORTEC ultraはEV業界を意識した新商品(推測) - FA・ロボット業界の片隅から

FANUCのM-1000iA

2つ目はFANCUの新機種M-1000iAです。*10

FANUCの従来機種の超大型ロボットは、全て平行リンク構造を採用したロボットでした*11

(大型ロボット - ROBOT - ファナック株式会社内の900iBや2000iAのシリーズをご覧ください)

が、ここであえて、リンクレスロボットを出してきたのはやはり自動車の製造工程の変化に対応するためではないかと思います。

実際、リリースのページにも

自動車用部品や建材、バッテリユニットなどの大きな重量物のハンドリング用途など、幅広い産業分野において生産ラインの自動化および生産性向上に貢献します。

~大型ハンドリングロボット M-1000iA - 新商品紹介 - ファナック株式会社より引用~

と記載があります。

まとめ

いかがだったでしょうか。

自動車の製造方法が変わるとサプライチェーンを含めた産業全体に大きな影響があることは多くの方が言及していますが、本記事ではロボット業界への影響を考えてみました。

実際にギガプレスが広まっていくか、特定のメーカ・用途に限定されるかは不透明ですが、今後も注視していきたいと思います。

*1:記事ではギガキャストですが、もともとはギガプレスという呼称が中心でしたので、本記事ではギガプレスで統一します

*2:この記事の読者にとっては自明のことと思いますが、一応・・・

*3:本記事内では、HEV(ハイブリッド電気自動車)などと区別するためにBEVと記載します

*4:エンジン車と電気自動車の違いによる、相性みたいなものはあるのかもしれませんが

*5:ちなみに、溶接ロボットは、100kg~200kg可搬クラスのロボットが多いです

*6:マテリアルハンドリング

*7:ロボットの小型・中型・大型の区分けはロボットメーカーによってまちまちなのですが、ここでは400kg可搬以上を超大型ロボットと呼んでいます。

*8:アームのオフセットも大きいですね。おそらく熱々のダイカスト部品を取り出す際、あまりロボット本体をプレス機の中に入れたくないという事情もあるでしょう。

*9:実例としてはこちらのページ:大型ロボット - ROBOT - ファナック株式会社の、M-1000iAとM-2000iAを見比べてみてください

*10:2021年10月に発表なので、新機種というには少し古いですが

*11:KUKAは以前からリンクがない構造の大型ロボットを出していましたが